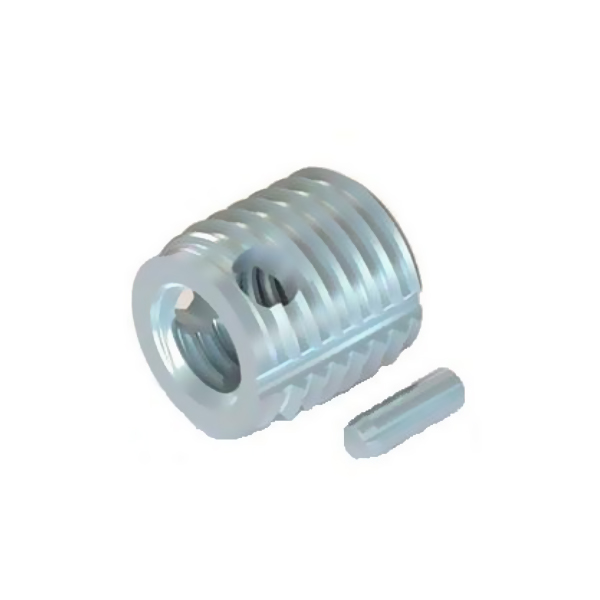

自攻螺纹嵌件通过制造出远超过主体材料强度的耐用、承重内螺纹,加强了塑料、木材、铝和镁等软材料。该组件不依赖于脆弱、容易剥离的原生螺纹,而是获得了具有卓越机械性能的硬化金属螺纹界面。

下面详细介绍他们是如何实现这一改进的。

1.它们用强金属线代替弱原生线

软材料不能承受:

高拧紧扭矩

重复装配周期

振动或冲击载荷

自攻刀片提供高强度内螺纹,允许在不损坏基材的情况下使用标准机用螺钉。金属与金属螺纹界面急剧增加:

扭矩强度

抗疲劳性

耐磨性

这是插入物提高整体关节性能的最基本方法。

2.它们的自攻动作会产生机械锁定的外螺纹

当刀片被打入材料中时,其外部切削槽或滚花会直接在基材中切削或形成配合螺纹。这产生了:

深度机械接合

高抗拔性

强大的径向膨胀力可固定插入物

因为插入物基本上形成了自己的定制安装座,所以接头变得更耐剥离和松动。

3.它们将负载分布在更大的表面积上

软材料中的天然螺纹通常只接合浅层,导致高应力集中。相比之下,插入:

具有更大的外表面

增加材料量

将拉伸力和剪切力分散到更宽的区域

其结果是接头更坚固、更稳定,特别是在压缩强度低的塑料和木材中。

4.它们减少了螺孔周围的应力和裂纹

将机器螺杆直接打入软材料中通常会导致:

局部开裂

材料膨胀

螺纹变形

自攻插入件通过以下方式缓解了这些问题:

创建干净、稳定的螺纹几何形状

通过工程外部功能控制扩展

提供刚性接口,防止过度拧紧损坏

这提高了组件的耐用性,并防止了长期的结构损坏。

5.它们能够在没有材料故障的情况下实现更高的安装扭矩

安装自攻刀片后,限制因素变成了刀片的强度,而不是主体材料。这允许:

更高的拧紧扭矩

更好的夹紧力

更可靠的机械紧固

这在需要抗振性或安全关键性能的应用中尤其有价值。

6.它们允许重复组装而不会降低螺纹质量

软材料在多次螺钉循环后会迅速磨损或变形。插入通过以下方式解决此问题:

承受反复拧紧

防止螺纹磨损

在产品生命周期内保持一致的参与度

这对于消费电子产品、机械外壳、汽车面板和可维修设备至关重要。

7.他们的工程几何形状提高了锚固性能

根据设计,插入件可能具有以下特征:

滚花车身

螺旋槽

切削刃

扩充插槽

六角形外观

每个功能都增加了抓地力和机械锁,使插入物在负载下极难松开或拔出。